Detector óptico pasivo de personas

Teresa Lucía Aparicio Jiménez

teresalaj(at)correo(dot)ugr(dot)es

Objeto del proyecto

En este proyecto se desarrolla un detector de personas con un bajo coste. Normalmente se utilizan volumétricos para saber cuándo alguien ha pasado por algún sitio, sin embargo podemos usar un fototransistor que detecte los cambios en la luz, detectando el paso de una persona. El objetivo de este proyecto será conseguir fabricar este dispositivo durante el curso 2013-2014

Fases del proceso de diseño seguido

Puede consultar las fases del diseño seguidas durante todo el proceso. En este proyecto, hemos llegado hasta la fabricación de la caja con la impresora 3D, y a fecha de entrega de este proyecto, estamos pensando en la fabricación de la PCB diseñada. El espacio en blanco

Como se puede observar a habido diversos pasos de realimentación durante el desarrollo del proyecto. Hubo que hacer cambios en las librerías cuando observamos que los elementos no estaban correctamente definidos en el esquemático. También tuvimos que cambiar nuestra caja cuando observamos que no podía contener una pila de 9V con la primera configuración.

Diseño mecánico

Buscábamos una caja que se alejase de lo tradicional y pudiera ser lo suficientemente llamativa como para que el producto llamara la atención. Desarrollamos una caja que pueda estar apoyada en una mesa y cuyas curvas destaquen:

Conseguirmos un diseño que pudiese resultar divertido, orientado al público infantil. Tendremos a un pirata que se le encenderá un ojo rojo y emitirá un ruido cada vez que detecte que una persona pasa.

Cuando acudimos a la PCB, nos dimos cuenta de que la caja diseñada tenía el problema de no poder albergar a la pila de una manera que no evitara la salida de los leds, del fototransistor o del interruptor. Por tanto decidimos hacer las modificaciones siguientes:

Ahora tendremos los componentes de notificación (LEDs) sobresaliendo, así como el fototransistor y el interruptor:

También hemos incluido en el diseño el logotipo y la fecha para que el consumidor disponga de la información:

Pensamos en cómo cerrar nuestra caja. Deseabamos evitar tener un gran número de tornillos puesto que esto incrementa el precio de fabricación. Decidimos usar una aproximacion de pestaña de manera que la tapa encaje con la caja por un extremo y por el otro se ancle con dos tonillos. También cambiamos el lugar donde los componentes sobresalen, para poder hacer nuestra PCB más pequeña, ahorrando costes de fabricación:

Para cerrar la caja utilizaremos una tapa. La PCB irá sujeta a la tapa y la caja mediante unos tonillos M3 y la pestaña de sujección:

Haga click aquí para ver un despiece en 2D del la caja y de la tapa. A lo largo de esta evolución hemos aprendido sobre el proceso de desarrollo de un producto. En primer lugar debemos elegir el diseño que nuestro producto tendrá, y a partir de este elemento, desarrollar la electrónica teniendo en cuenta las necesidades de los clientes/compradores potenciales.

Diseño electrónico

El circuito que permite detectar el paso de personas de manera pasiva es el siguiente:

Explicación del circuito, resultados de simulación, enlaces a datasheets.

Fundamentalmente tendremos al fototransistor (T1) que hará que la corriente del emisor varíe según la intensidad lumínica que reciba. El transistor T2 actuará como una carga variable para nuestro circuito, manteniendo la tensión a la salida del operacional más o menos constante a no ser que haya un cambio brusco en la corriente de T1. Ese cambio se observará en la tensión de salida del ICI.A.

Queremos eliminar ciertos cambios de nuestra sensibilidad, por ejemplo, las luces halógenas parpadean 100 veces por segundo (una vez cada vez que la tensión pasa por cero), así que haremos un filtro que elimine las componentes de 100 Hz, este filtro está formado por R3 y C2.

Tampoco queremos que los cambios que ocurren muy lentamente (por ejemplo una nube que pasa) hagan sonar nuestro dispositivo, para ello, colocaremos C3 que nos elimina los componentes de bajas frecuencias. Con el potenciómetro podemos regular la sensibilidad de nuestro dispositivo de manera que el usuario la adapte a sus necesidades.

El diodo D1 estará siempre funcionando, que será de color verde. El diodo D2 (rojo) se encenderá cuando el zumbador esté activo porque se ha detectado un cambio.

Para una mayor comprensión del circuito acceda a los resultados de simulación.

Una vez la idea estaba concevida y nuestro circuito funcionando, debíamos saber qué componentes utilizaríamos en nuestro proyecto. Para ello, buscamos datasheets de diferentes productos hasta encontrar elementos que nos parecieran correctos. Haga click aquí para poder ver los datasheets de los elementos que conforman nuestro circuito.

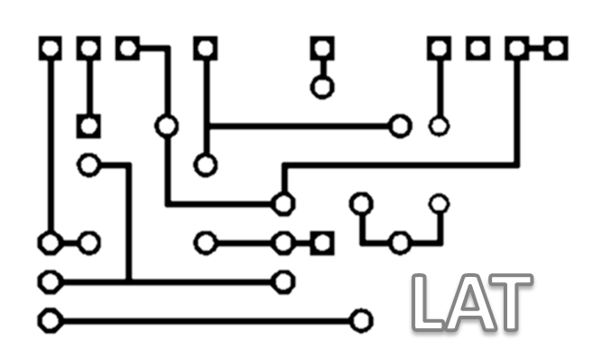

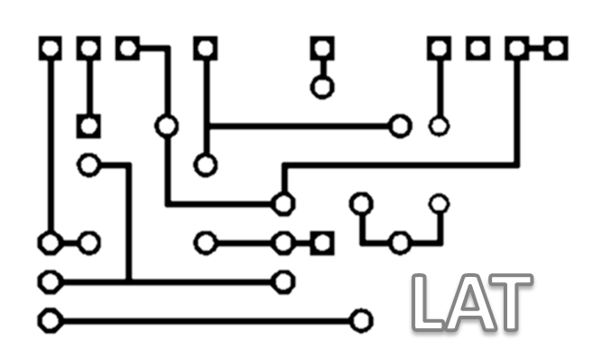

Elementos circuitales (SCH+PCB+3D) del proyecto

Una vez elegidos los componentes, debíamos conseguir tener todos nuestros elementos en las librerías de Altium. Haciendo búsquedas por los foros del programa así cómo creando las footprints midiendo el patillaje y tamaño de nuestros componentes conseguimos crear las footprints. Las librerías utilizadas para nuestro diseño están aquí.

Hicimos el schematic de nuestro planteamiento indicando las diferentes partes de funcionamiento y nuestra información para completar los templates.

Diseño PCB

Cuando teníamos los componentes con sus footprints procedimos al diseño de la PCB. Puesto que esta era la primera vez que diseñabamos una PCB ha sido un proceso de aprendizaje de manera individual así como aplicando las correcciones dadas por el profesor Andrés Roldán.

La primera versión de nuestra PCB es la siguiente:

Tiene múltiples errores, detallemos algunos:

-Tenemos mucho espacio libre, esto incrementa el precio de nuestra placa tremendamente.

-La serigrafía no es completamente correcta, ya que los símbolos de "+" aparecen por debajo del componente y será imposible saber si el componente está bien puesto una vez estén puestas la batería y el zumbador.

-No tenemos plano de masa en la bottom.

-Debemos hacer el tamaño de las pistas tan grandes como sea posible para evitar tener unos valores de inductancias parásitas en nuestro circuito.

-No tenemos nada indicativo de nuestra compañía ni de la versión de PCB

Debido a nuestra tecnología de prototipado, las siguientes modificaciones deben también ser hechas:

-Todos los THT deben estar ruteados por la bottom, ya que nuestra placa será soldada de manera manual.

-Usamos cobre liso en lugar de un hatch, ya que la tecnología de fabricación de placa que usaremos se basa en retirar el cobre de una placa lisa con un instrumento mecánico.

En una segunda iteración e intentando realizar los cambios descritos. Todo sobre la base de que tenemos que ocupar la menor área posible, obtenemos:

Debido a la modificación de la posición de los elementos que queremos que sobresalgan en nuestra caja, hemos tenido que rehacer el diseño mecánico tal y como se indicaba en la parte de mecánica.

Todavía necesitábamos hacer algunas modificaciones:

-Aumentaremos el tamaño de los pads cuando sea posible para facilitar el soldado.

- Los tornillos no están dentro de la PCB, y por tanto no nos servirían para anclar nuestra placa.

Algunas cuestiones de presentación de la PCB que tampoco están correctas son:

-La PCB deberá aparecer con una cartela de información

-Si tenemos la bottom, debemos evitar poner la serigrafía igual que en la top puesto que puede parecer que los componentes están en ambas capas de manera duplicada, será mejor poner la vista desde la bottom con la serigrafía de la top al revés.

En una última iteración rediseñamos la PCB quedándo así:

Puede consultar el diseño final en escala 1:1 en el siguiente enlace de la TOP y de la BOTTOM.

Diseño 3D

Nuestra placa en 3D con los elementos queda así:

Observamos que la pila no está completamente pegada a la PCB. Esto supondrá un problema mecánico pues si lo sometemos a un esfuerzo, la pila puede quedar desoldada de la PCB. Para evitar esto, lo que haremos será colocar un relieve en gomaespuma dónde la pila se apoya, en futuras mejoras consideramos añadir un relieve a la caja.

Vídeo del montaje final en el que se muestra un despiece completo de todos los elementos:

A continuación puede ver un vídeo sobre la PCB:

BOM

A continuación se presenta una tabla con los precios de los materiales comprados y el coste total:

| Comment | Description | Designator | Quantity | Price per piece | Total Price |

| 9 V | Multicell Battery | BT | 1 | 2.500 € | 2.50 € |

| Buzzer 5V | Magnetic Transducer Buzzer | BZ | 1 | 0.430 € | 0.43 € |

| C0805 | Capacitor (Semiconductor SIM Model) | C1, C2, C3, C4, C5, C6 | 6 | 0.012 € | 0.07 € |

| LED 3 mm | Typical RED, GREEN, YELLOW, AMBER GaAs LED | D1, D2 | 2 | 0.020 € | 0.04 € |

| Potenciometro lineal | Variable Resistor | P1 | 1 | 0.100 € | 0.10 € |

| R0805 | Resistor | R1, R2, R3, R4, R5, R6 | 6 | 0.010 € | 0.06 € |

| Switch | SPDT Subminiature Toggle Switch, Right Angle Mounting, Vertical Actuation | SW | 1 | 0.300 € | 0.30 € |

| TFK BPX99R | Transistor Photo 30V 8mA 150mW TO-46 | T1 | 1 | 0.350 € | 0.35 € |

| NPN | NPN Bipolar Transistor | T2 | 1 | 0.050 € | 0.05 € |

| LM358AP | Dual Operational Amplifier | U1 | 1 | 0.300 € | 0.30 € |

| M3 | Screw | SC M3 | 2 | 0.020 € | 0.04 € |

| TOTAL= | 4.24 € |

También debemos tener en cuenta el tiempo de ingeniería:

| Fase | Horas | Precio por hora | Precio fase |

| Design Requirements | 20 | 15 € | 300 € |

| Design Model | 5 | 15 € | 75 € |

| Simulate Model | 3 | 15 € | 45 € |

| Preliminary Design Review | 15 | 15 € | 225 € |

| Refine requirements | 6 | 15 € | 90 € |

| Design prototype | 20 | 15 € | 300 |

| TOTAL= | 1'035 € |

Proovedores del distinto material adquirido

Dado el poco número de componentes, y que todos ellos son componentes estándar, hemos comprado todo en Sonytel Granada. Nuestro profesor dispone de un listado completo con los componentes de Sonytel.

Conclusiones.

En este proyecto he invertido mucho tiempo, ya que antes de comenzar la asignatura de Tecnologías de Circuitos Impresos tenía un completo desconocimiento de la tecnología de fabricación de circuitos.

No ha sido solamente sobre diseño de PCB, si no que nos hemos acercado al proceso de diseño real que se sigue con cualquier producto, desde la idea, hasta el prototipado. Gracias a esto, hemos conseguido una visión de cómo funcionan las cosas durante el desarrollo de un producto, estando involucrados en todas ellas.

Las realimentaciones han sido muy importantes, cuando diseñabamos la PCB, pensabamos en la caja que iba a contener nuestro dispositivo, y viceversa. Es importante tener la visión de conjunto para conseguir que un producto salga adelante. Hemos aprendido que siempre es muy importante tener la fase en la que se está desarrollando muy clara hasta conseguir pasar a la siguiente, como por ejemplo, es mejor tener todas las footprints bien hechas antes de diseñar el esquemático, podremos ahorrar tiempo y por lo tanto recursos.

Aprender los softwares utilizados (Solidworks, Altium, CircuitCam, Dreamweaver,...) ha sido una ardua tarea, aunque es realmente gratificante ver que con esfuerzo y un poco de ingenio, podemos diseñar un producto desde cero.

Futuras mejoras.

Por supuesto, podemos optimizar todavía más nuestro dispositivo para los procesos de fabricación, por ejemplo:

-Hacer un relieve en la tapa para sujetar la parte de la pila que sobresale de la PCB.

-Diseño mecánico con un espesor menor, para conseguir un menor tiempo de impresión en 3D y menor cantidad de plástico.

-Buscar proveedores con menor precio y comprado al por mayor.

Un gran problema que he podido observar al final del proyecto, es que debido a que hice el posicionamiento de los componentes colocando los SMD en la Top, el routing ha sido más complicado. Si los colocamos en la Bottom, el ruteo será más fácil y solo necesitaremos un proceso de soldado (por ola) en vez de dos para la soldadura de nuestra placa.

Valoración del trabajo realizado.

Es necesario tener conocimientos de electrónica, pues necesitaremos conocer nuestro circuito correctamente antes de pasar del papel a una PCB. Si no sabemos cómo funciona nuestro circuito, no podremos avanzar en el diseño.

Bajo mi punto de vista, esta asignatura es vital para cualquier persona que pretenda dedicarse a la electrónica. El conocer la tecnología de fabricado te da una perspectiva de lo que se puede o no hacer al enumerar los requisitos que debe tener un producto en la fase de diseño.

Gracias a esta asignatura he aprendido a utilizar software que nunca pensé caería en mis manos. Esto me ha permitido acceder a otros campos de estudio, cómo el diseño mecánico para el equipo GranaSAT dentro de la convocatoria Bexus de la Agencia Espacial Europea.