Simple Alarm System (SAS)

José María González Medina

jmgonzalme@gmail.com

- Introducción

- Fases proceso

- Circuito

- Caja

- PCB

- BOM

- Conclusión

Introducción

Propósito

Este documento pretende detallar las prácticas realizadas en la asignatura de Tecnología de Circuitos Impresos (TCI) para llevar a cabo un proyecto integrado de un producto completo.

Alcance

Este documento va dirigido específicamente a personas con conocimiento en electrónica y diseño de placas de circuito impreso, pero en la medida de lo posible se ha explicado para que personas de casi cualquier ámbito entiendan en lo posible el trabajo realizado

Responsabilidades

La responsabilidad de efectuar cualquier tipo de cambio corresponde a toda persona involucrada en el proyecto y particularmente al autor.

Términos y acrónimos

Término/Acrónimo |

Significado |

TCI |

Tecnología de Circuitos Impresos |

SAS |

Simple Alarm System |

SMD |

Surface Mount Device |

THT |

Though-Hole Technology |

PCB |

Printed Circuit Board |

Nota

Los documentos con cartela tienen su correspondiente documento PDF aparte.

El documento con el guión completo puede encontrarse aquí.

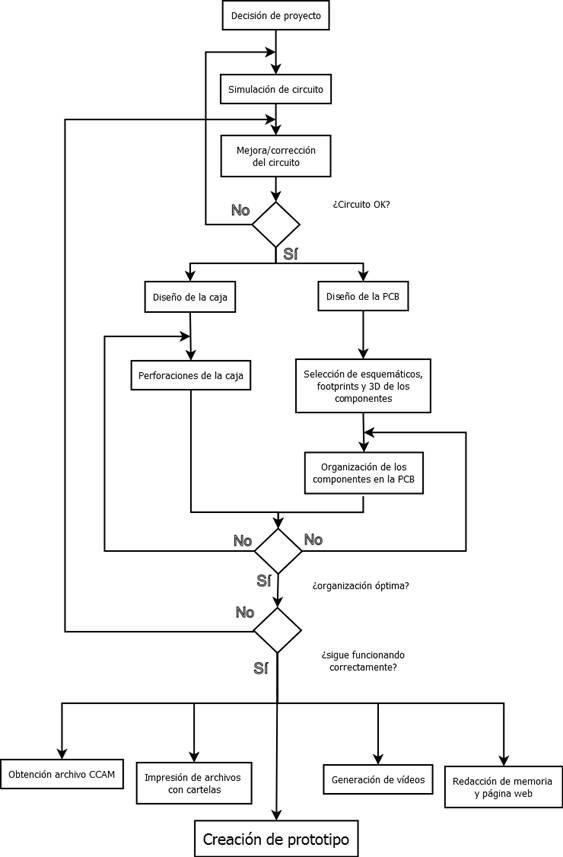

Fases del proceso

Este proyecto ha intentado asemejarse a una situación real de diseño de un producto final. El siguiente diagrama de flujo pretende describir cómo se ha organizado este proyecto a lo largo del tiempo.

En cualquier momento, ideas, consejos y recomendaciones pueden hacer que se salte al segundo paso del diagrama, para empezar de nuevo.

La situación real final es que se ha ido haciendo todas las fases del proyecto más o menos al mismo tiempo. Por ejemplo, la elaboración de la práctica en sí no se hizo hasta casi el final, sin embargo se fueron tomando notas conforme se iba avanzando el proyecto. El diseño de la PCB ha llevado mucho tiempo, y ha tenido mucha más realimentación de la que pueda sugerir el diagrama, dado que muchas veces había que reelegir el componente o editar el footprint de algún otro, teniendo que retroceder al paso anterior, y alguna vez incluso a la fase de simulación.

Diseño del circuito

Circuito inicial

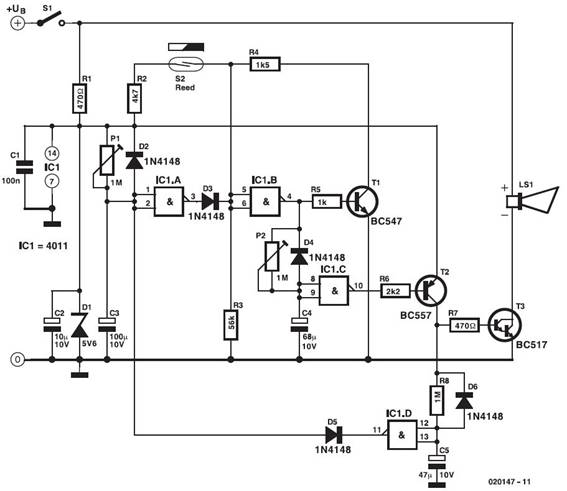

El diseño original proviene de la revista Elektor, en la página 58 de octubre de 2003. En ella se muestra el circuito de la Figura 1

Figura 1 : circuito inicial presentado por la revista Elektor

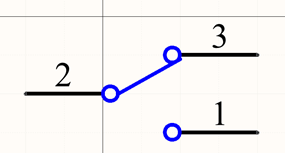

Este circuito permite regular una alarma que se activa cuando el conmutador S2 se abre, dejando unos tiempos configurables por el usuario antes de que se active y antes de que se arme. En los siguientes puntos se detallarán sus componentes, funcionamiento y modificaciones realizadas para el diseño final.

Funcionamiento del sistema

El funcionamiento de este dispositivo es sencillo si se sigue el circuito de izquierda a derecha:

- El usuario activa la alarma con el conmutador S1

- Se tiene un tiempo para cerrar el conmutador S2 antes de que se arme

- Una vez armada, la apertura del conmutador S2 activa la alarma, dejando un tiempo para desactivarla antes de que el transistor T3 entre en funcionamiento

- Si no se desactiva en ese tiempo, la alarma activa el zumbador que tiene conectado al transistor T3

- Pasado un tiempo, el transistor T3 se desactiva y el zumbador deja de funcionar durante el mismo tiempo que tarda en armarse, tiempo tras el cual vuelve a funcionar el zumbador

- Los dos últimos pasos se repiten indefinidamente hasta que el sistema se apague, aunque se vuelva a cerrar el conmutador S2

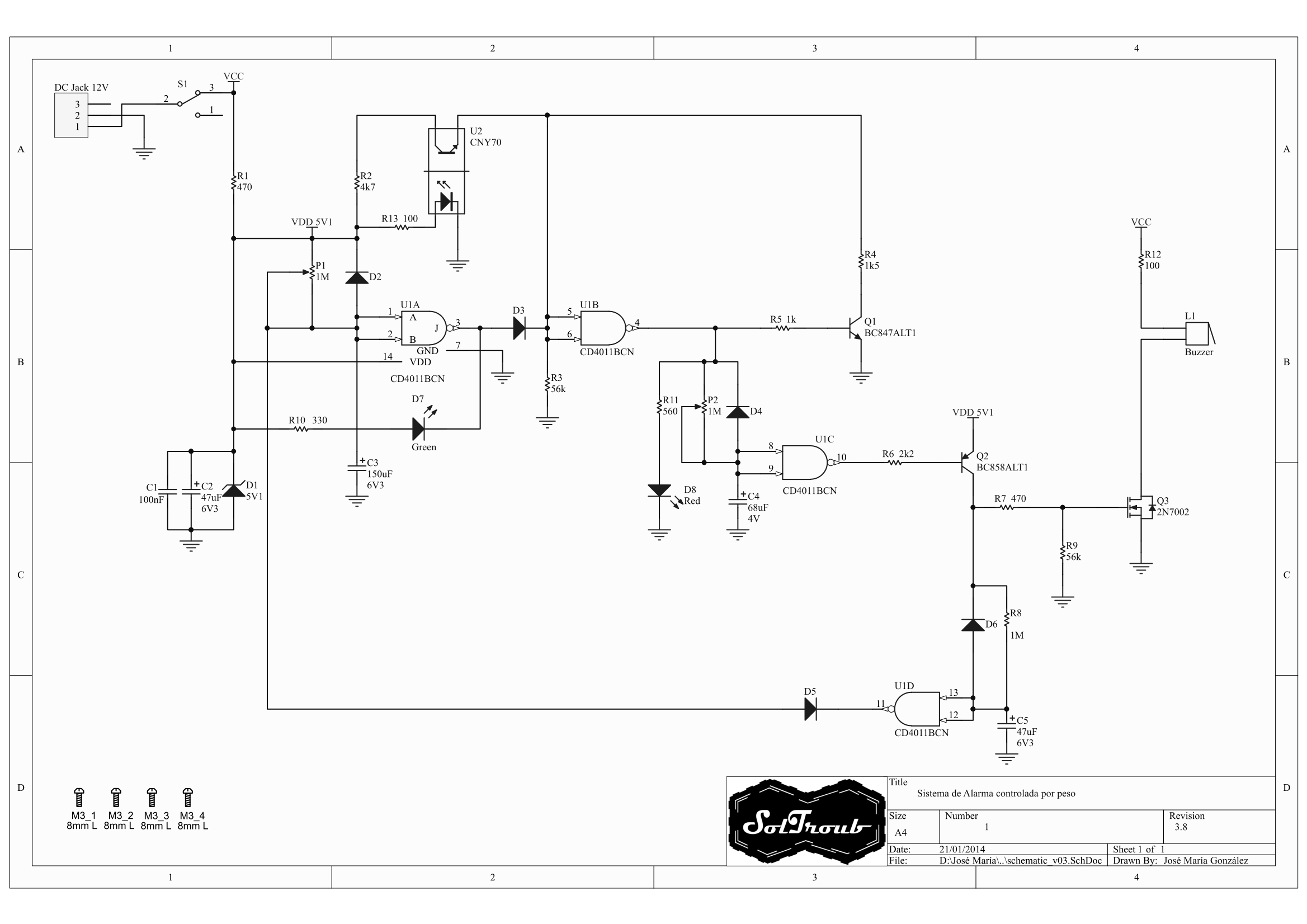

Modificaciones y circuito final propuesto

Primeramente, el circuito inicial tenía un problema, el diodo zéner de regulación D1 tenía una tensión inversa demasiado grande que impedía al circuito conmutar correctamente, la alarma se activaba siempre en cuanto quedaba armada, porque el transistor T1 no se cortaba, así que se tuvo que cambiar por uno de valor menor a 5.6V, se ha elegido uno de 5.1V.

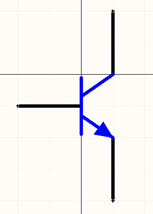

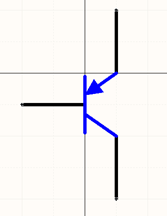

El transistor utilizado para proporcionar potencia al zumbador estaba planteado como un Darlington, tecnología algo anticuada ya. En su lugar, se puso un transistor MOSFET de potencia, un 2N7002. Para liberar carga de la puerta se puso una resistencia de pull-down, R9.

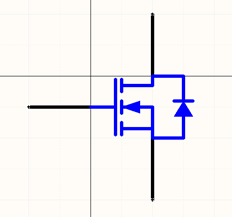

El conmutador S2 se ha sustituido por un circuito optoacoplador CNY70. La intención es hacer que la detección del objeto sea por el rebote o no de un haz infrarrojo contra una pared. Más adelante se explicará la parte mecánica del sistema. Para el led del optoacoplador se ha colocado una resistencia, R13.

El conmutador S1 se ha sustituido por un switch, por motivos de disponibilidad.

Se han añadido dos leds para informar del estado de la alarma. Cuando la alarma se arma, el led verde D7 se enciende. Cuando la alarma se activa por apartar el objeto, se enciende el led rojo D8, sin esperar el tiempo que se da antes de activarse el zumbador. Van acompañados por las resistencias R10 y R11, respectivamente.

La alimentación de 12V se obtiene a partir de un transformador. La conexión se hace con un Jack de DC.

El zumbador elegido es de 5V.

Figura 2 : circuito final modificado

Simulación

Las simulaciones se han realizado con Multisim. Aquí fue donde se detectó que el diseño inicial propuesto no podía funcionar correctamente, al menos no con los transistores bipolares de los que se disponía. Al abrir el conmutador S2, el sistema comenzaba a funcionar, pero luego, cuando se tenía que apagar la alarma al ponerse a cero la cuarta salida, el transistor T2 de la figura 1 no se apagaba, dejando todo el tiempo la salida activa. Una vez encontrado este fallo, la solución fue sencilla, bajarle la tensión al diodo zéner. El siguiente valor comercial que funcionaba, por encima de los 5V para que las puertas puedan detectar el nivel alto, era de 5V1.

Resuelto esto, y tras cambiar el valor de una resistencia, el sistema funcionaba correctamente. A partir de aquí se empezaron a idear mejoras en el circuito.

Añadir el MOSFET de potencia fue sencillo, pero requirió incluir una resistencia de pull-down para sacarle carga a la puerta cuando se le conmutaba a cero (el bipolar original, al conducir la corriente de la base, no necesitaba un camino aparte para sacar carga). Se observó que, cuando el sistema quedaba armado, la salida 1 del circuito integrado 4011 se quedaba a cero siempre, así que se le conectó un diodo directamente. Por el otro lado se conectó al diodo zéner, aunque también se podría haber conectado directamente a la alimentación. Para regular la corriente que le pasaba se le añadió una resistencia. La máxima corriente capaz de suministrar el integrado es de 10mA por salida, así que esa será la máxima corriente que pueda pasar por los LEDs. Si se quisiera mayor cantidad de luz se podrían controlar con un transistor, y que los diodos estuvieran conectados a la alimentación de 12V.

Un segundo LED, éste rojo, se conectó para detectar cuándo se activaba la alarma, antes de que el segundo temporizador active el zumbador. De esta manera se puede saber el momento exacto en que se activó la alarma, sirviéndole al usuario para que sepa si la ha activado para que le dé tiempo a desarmarla antes de que el zumbador funcione. Su corriente también debe suministrarla el integrado.

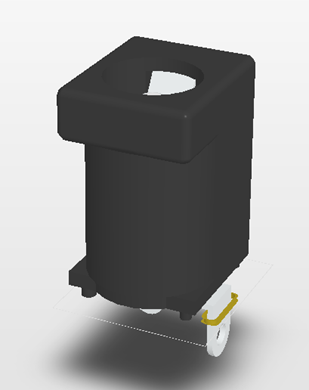

Para cambiar el conmutador S2 por el optoacoplador, fue un poco más complicado. Multisim no tiene un modelo adecuado para el optoacoplador, así que se optó por una simulación de la situación del elemento “en vivo”. Se obtuvo la corriente que pasaba por el conmutador S2 cuando estaba cerrado y se revisó si con esa corriente el optoacoplador era capaz de mantener la tensión de salida a alrededor de 5V.

La corriente necesaria para que el circuito funcionase que pasaba por el conmutador era de 80uA. Dicha corriente equivalía a una resistencia de unos 63kohm. Al conectarle esta resistencia a la salida del optoacoplador y colocarle una pantalla para obtener máxima conducción, se obtenía una tensión de 4.35V (el ensayo se hizo con una alimentación de 4.5V). Con la alimentación de 5.1V de que dispondría, sería suficiente para una conmutación como la del interruptor ideal, luego era transparente su uso en el circuito. Para el LED del optoacoplador se añadió una resistencia.

La regulación de la cantidad de corriente que suministra el zéner y la que proporciona la alimentación directa la podemos controlar con la resistencia R1. Con la resistencia que se recomienda en el circuito inicial se tiene unos 14.5mA. Reduciendo esa resistencia se puede obtener la corriente suficiente para los LEDs.

Para hacer funcionar la simulación solo hay que arrancar el archivo, cerrar los conmutadores S1 y S2 e iniciar la simulación. Cuando se encienda la luz verde, al abrir el conmutador S2 se activará la alarma (se puede abrir antes de que se encienda, pero hasta que no se encienda no empezará a contar el tiempo del primer temporizador). Se encenderá de inmediato la luz roja, y pasado el tiempo del segundo temporizador el zumbador se activará. Hasta que no pase el tiempo fijo del tercer temporizador, el zumbador no dejará de sonar. Pasado otro rato se activará, y así cíclicamente, aunque se cierre el conmutador S2. Esto es un sistema de seguridad, solo se puede desactivar la alarma apagándola.

Importante: los condensadores, a falta de otros con voltaje máximo mayor, pueden verse seriamente dañados si se enciende el sistema antes de cerrar el conmutador S2.

Componentes del circuito

Los componentes elegidos se ha intentado que sean todos los posibles de montaje superficial (SMD). Los componentes se pueden encontrar sus homólogos para montaje tradicional (THT).

- Circuito integrado HEF4011B

- Diodos 1N4148W

- Diodo Zéner 5.1V

- Leds rojo y verde de 3mm

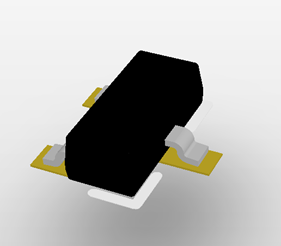

- Transistor MOSFET de canal N 2N7002

- Transistores bipolares BC847 y BC857

- Resistencias de varios valores de tamaño 0805

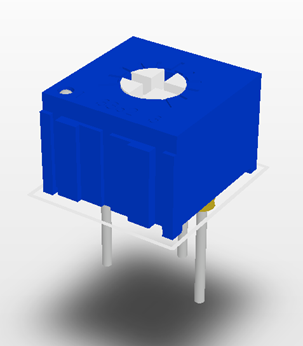

- Potenciómetros de 1Mohm

- Condensador de tamaño 0805

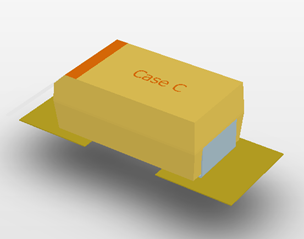

- Condensadores de tántalo de tamaños C y D

- Zumbador de 5V

- Switch de palanca

- Jack de DC

- Transformador 230 AC – 12 DC

- Optoacoplador CNY70

Funcionamiento mecánico

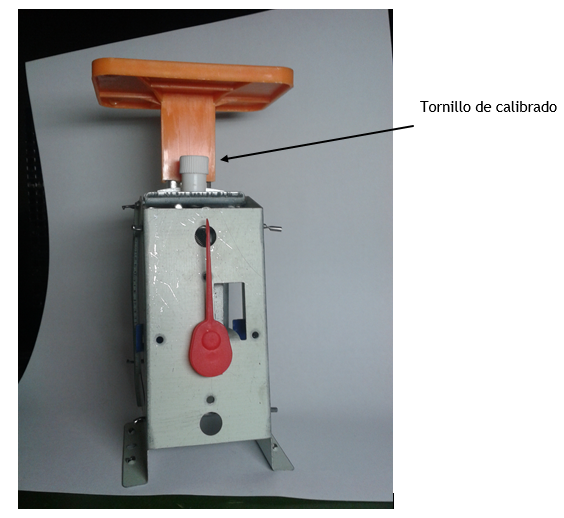

Para la implementación física del aparato, se ha planteado como un sistema de seguridad de un objeto. Para ello, se deposita el objeto sobre una báscula regulada para el peso de ese objeto. Al apoyar el objeto, la báscula se hunde, haciendo girar la rueda indicativa de peso. La aguja tiene una superficie reflectora (una cartulina blanca) que gira al unísono con la rueda. Al quedar a la altura del optoacoplador, su transistor permitirá el paso de corriente, manteniendo la alarma desactivada. Si se quitase el objeto o su peso cambiara (por intentar poner otro objeto en su lugar), la superficie reflectora se movería y el transistor se abriría, activando la alarma. La balanza tiene un tornillo para calibrarla, que se puede aprovechar para calibrar el sistema según el peso del objeto que queramos vigilar.

Figura 3: balanza utilizada para el sistema de seguridad

Figura 4: balanza utilizada para el sistema de seguridad abierta

Diseño de la caja

El diseño de la caja ha sido una de las partes más complicadas, debido a contingencias del diseño y externas. Para poder imprimirla, no puede superar unas dimensiones máximas, una de las caras debe ser lo más plana posible, no puede tener ángulos demasiado bruscos, y debe hacerse lo más fina posible para que tarde el menor tiempo posible.

El problema está en que la caja debe ser lo suficientemente grande para que quepa la balanza. Las dimensiones de impresión máximas son de 20x20x20cm, y la caja finalmente planteada necesita unas dimensiones de 10x10x16cm, que aunque esté dentro de los márgenes, llevará bastante tiempo hacerla.

Diseño inicial

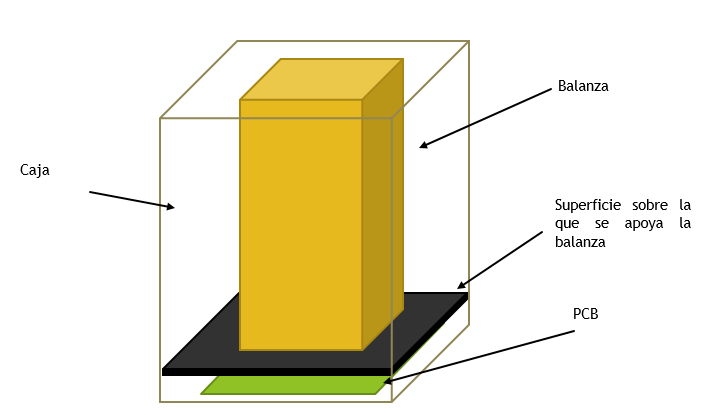

El diseño inicial propuesto tenía la placa del circuito en el suelo de la caja, y encima, la balanza. Quedaba por encima gracias a unas extensiones de plástico que salían de los laterales de la caja, sobre los que se apoyaría. Ver Figura 5.

Figura 5 : diseño inicial de la caja

El diseño tenía varios problemas que no tardaron en aparecer. Para empezar, no sería fácil el control de la posición de la aguja de la balanza estando la placa debajo, el papel reflector tendría que estar doblado, y haría falta un agujero en la superficie sobre la que apoyase la balanza para que pudiera cruzar el haz. Esto llevaría problemas mecánicos, sería muy fácil que por un movimiento de la caja se desajustase la aguja y el papel ya no se colocase perfectamente sobre el agujero.

La placa además quedaría demasiado aislada, no sería fácil poder acceder otra vez a ella sin quitar primero la balanza. Los interruptores y luces del sistema no podrían estar unidos directamente a la placa, para acceder a ellos tendrían que colocarse en una de las caras laterales y conectarlos con cables a la placa. Ese cableado sería farragoso, el montaje llevaría más pasos de fabricación por tener que poner componentes en la placa y fuera de ella y sería más fácil que se estropease. La caja además tendría que ser más alta para que entrasen placa y balanza.

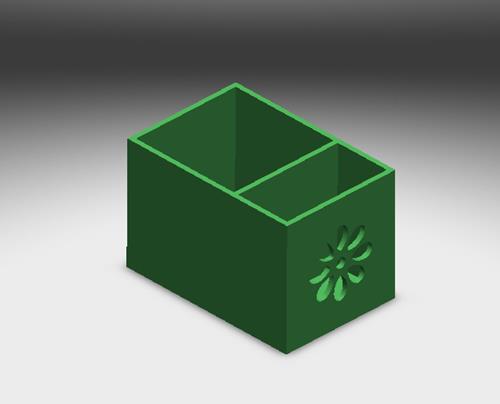

Diseño con dos compartimentos

Dado que este diseño no era práctico, se pensó en otro donde no quedasen apilados placa y balanza. Los siguientes diseños se han pensado poniendo la placa al lado de la balanza. En el primero de estos diseños se puso la placa en vertical al lado de la balanza, creando un segundo compartimento en la caja exclusivo para la placa. Ver Figura 6.

Figura 6 : primera versión de la caja con dos compartimentos

El compartimento mayor contendría a la balanza, el menor a la placa. Este diseño no estaba mal, pero tenía un problema bastante grave de espacio. En cualquier caso, las versiones finales son muy parecidas a este diseño.

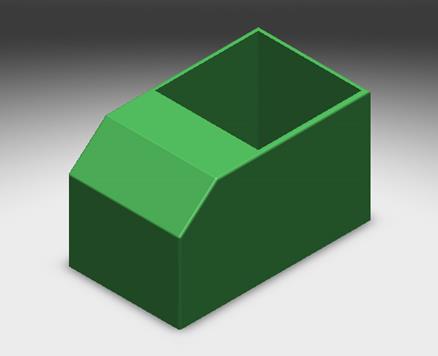

Para darle más estética al diseño, se planteó colocar la placa a 45º, en paralelo con una de las caras superiores de su compartimento. Ver Figura 7.

Figura 7 : segunda versión de la caja con dos compartimentos

La caja mejoraba su estética, pero añadía aún más espacio necesario, y suponía un problema para colocar el optoacoplador orientado a la balanza.

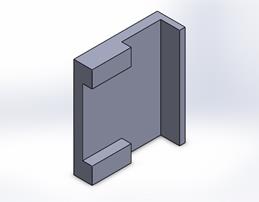

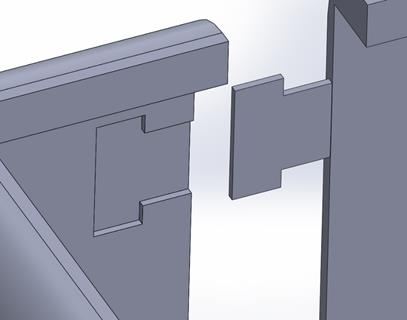

Conectores

Al mismo tiempo que se estudiaba la forma de la caja, se pensó cómo se podían unir las posibles diferentes piezas. Una solución muy viable podría ser la conexión de los RJ45. Dicho sistema aprovecha la posibilidad de poder doblar una lengüeta de plástico con el dedo, que al soltarla vuelve a su posición original. De esta forma, al introducir el conector, la lengüeta vuelve a su posición, un poco más arriba del conector, quedando sus dientes detrás de otros dos del conector hembra, que son fijos. Al intentar tirar, si no se baja la lengüeta, no sale el conector. En clase se enseñó una tira de plástico que hacía la impresora. Al doblarla y luego soltarla, el plástico recuperaba bastante bien su forma original. Esta posibilidad llevó a pensar en hacer unos conectores como esos. Ver figura 8.

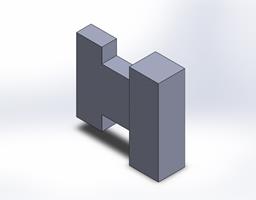

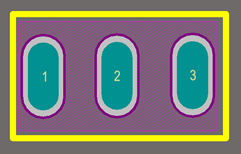

Figura 8: conectores para unir piezas de la caja

De esta forma, se podría dividir la caja en 5 partes y luego unirlas con este sistema. A la pieza hembra se le podría abrir un hueco por donde entrase un dedo para presionar la pieza macho del conector y dar la posibilidad de desmontar la caja.

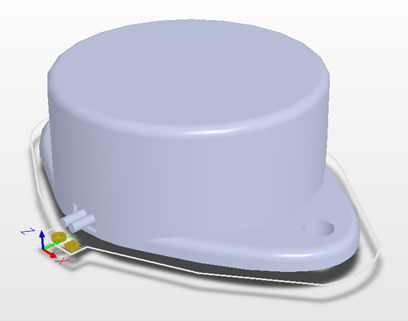

Diseño comercial en un solo bloque

Volviendo a la caja, dado que hacer dos compartimentos aumentaba demasiado el tamaño, se planteó meter en uno solo placa y balanza. La placa va en vertical, y la balanza quedaría justo detrás. El principal elemento que ocupa espacio de la placa es el zumbador, la separación debía ser la suficiente para que entrase.

En esta versión se ha tenido un poco en cuenta la estética de la caja. Este diseño no es factible de hacer en la impresora, pero sería una versión comercial bastante agradable. Lo suyo sería que se hiciese de una sola pieza, ya que es un sistema de seguridad y no conviene que se pueda desmontar. En cualquier caso, se ha practicado una abertura en la cara frontal para que pueda colocarse la placa en el interior de una forma cómoda, utilizando tornillos, 4 agujeros para colocar la placa, otros 4 para la tapa de la caja. Se pusieron por separado para que al quitar la tapa no se cayese con ella la placa, así, desmontas primero la tapa y luego quitas la placa viéndola.

Los dientes que se han puesto en el resto de caras pretendían dar una apariencia de robustez. Dado que es un sistema de seguridad, una caja con curvas habría quitado esa sensación de solidez, así que se dejaron ángulos rectos. Los dientes dan una apariencia de una muralla, algo infranqueable y seguro.

El problema de los dientes es que nuestra impresora 3D necesitaría crear una rejilla entre ellos para poder realizar la impresión. Dicha rejilla se puede quitar luego con un destornillador, por ejemplo, pero afea mucho la caja.

Figura 9: primer diseño en un solo bloque, parte delantera

Figura 10: primer diseño en un solo bloque, parte trasera

Otro problema que va a tener son las dos piezas que hay dentro para atornillar la placa, están colgando sin ningún apoyo. Esto le costaría mucho a la impresora hacerlo.

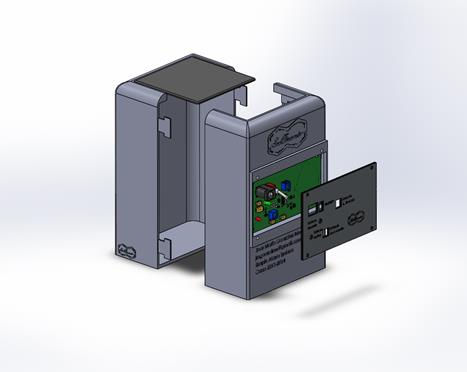

Diseño final para impresión

La versión para impresión final es más sencilla para que se pueda fabricar. Se han suprimido los dientes y se ha dividido en dos piezas el cuerpo principal. Para que pudieran entrar los componentes de la placa, se ha hecho un biselado del perímetro sobre el que se apoyaría la tapa. Se han añadido textos con el autor, producto, fecha del proyecto, y textos explicativos del conmutador, los potenciómetros y los dos LEDs.

En las siguientes figuras se puede observar ya la integración de la placa en la caja. Su diseño se explica en el siguiente apartado.

Figura 11: diseño final para impresión de la caja, tapa y cubierta superior

Figura 12: caja desmontada

Figura 13: vista frontal de la caja

Figura 14: detalle de las uniones de las dos piezas de la caja

A continuación se presenta un vídeo de la caja abierta:

SolidWorks tiene opciones para fundir piezas en una sola. Para colocar los conectores en las dos piezas, se abrieron unos agujeros en ambas donde se acomodarían luego los conectores. Se crea un documento de ensamblaje, y utilizando las relaciones de posición se colocan los conectores en las aberturas practicadas para ellos. Una vez terminado el ensamblaje, se le dice “crear una nueva pieza”, salimos del croquis en el que nos mete el programa y se le inserta la operación “unión”. Seleccionamos todo, lo unimos, y listo, nuestra pieza está unida. De esta forma, el programa utilizado por la impresora 3D no las considera piezas separadas, y las imprime correctamente.

Se ha añadido también el logo de SolTroub, que significa “Solving Troubles”.

Figura 15: logo SolTroubs

Para insertar la imagen del logo en SolidWorks, hay que tener en cuenta una cuestión, y es que hay que pasársela con la máxima resolución posible. Al pasarle la imagen podemos hacer un croquis con ella, hay que elegir el color que queramos que sea el croquis. Si la imagen tiene poca resolución, no hace bien el “recortado”.

El documento con cartela de la caja puede encontrarse aquí.

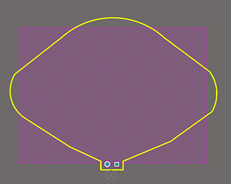

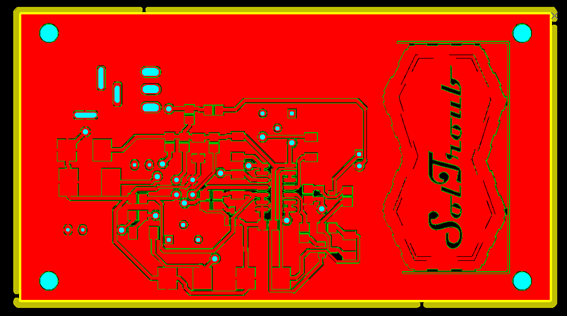

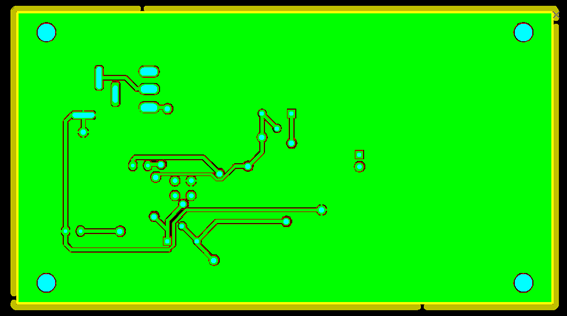

Diseño de la PCB

Como hemos visto antes, la placa debe encajar perfectamente en la caja. La caja nos da las restricciones de la forma y tamaño de la placa. En nuestro caso, dado que las dimensiones de la caja son forzosamente bastante grandes, no hay excesivos problemas de espacio, permitiendo además un diseño del borde de la placa sencillo y clásico: un rectángulo.

El diseño se ha realizado con el programa Altium. A continuación se va a proceder a hablar del diseño y creación de las librerías empleadas para la PCB.

Básicamente se necesitan dos librerías, una de esquemáticos y otra de footprints. Se puede crear una tercera librería de componentes 3D, pero no era necesaria, ya que los cuerpos 3D de los componentes se agregaban directamente sobre el footprint.

Antes de empezar a colocar componentes sobre la placa necesitamos dos cosas:

- El esquemático de la Figura 2, para conocer las conexiones entre los componentes.

- El border outline de la placa, para saber los límites espaciales que tenemos.

Tras las librerías hay un apartado con las imágenes de esquemáticos, footprints y 3D utilizados.

Librería de esquemáticos

Los esquemáticos son los elementos más importantes del diseño, ya que contienen toda la información del componente. En ellos se da información sobre el creador del componente en el programa, fecha de revisión, precio del componente, entidad a la que se compró, características específicas de ese componente (resistencia, rango de temperatura, tensión máxima soportable), entre otras. También se asigna aquí el footprint que se verá luego en el diseño de la placa, tanto 2D como 3D, y un archivo de simulación, si se va a realizar la misma con este programa.

Algunos se han podido conseguir de librerías, como la Miscellaneous de Altium, pero otros han sido creados a mano, bien desde cero, bien aprovechando alguno ya existente. Por ejemplo, para los condensadores de tántalo se reutilizó el diseño creado para las resistencias SMD, cambiando los tamaños de pads y zona de keep-out.

El componente buzzer de la librería Miscellaneous traía un error, las patitas conectoras estaban duplicadas, esto hacía que el componente, al conectarlo con cualquier cosa, le saliera un nodo de conexión, aunque la unión fuese individual. Aparte, el componente era como si tuviera 4 conexiones, en vez de dos. Se solucionó el problema eliminando las dos patitas sobrantes.

Para el Jack de DC se ha utilizado un header de tres entradas, en vez de una batería o similar, dado que la alimentación no va por baterías.

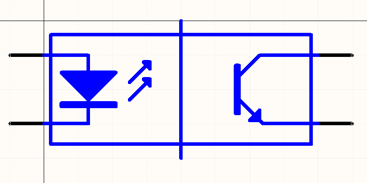

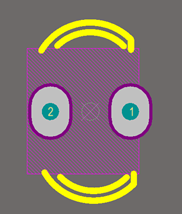

El esquemático del optoacoplador no existía, al menos no uno que se entendiese como el funcionamiento del CNY70. Al existente se añadió una línea separando el transistor del LED, indicando que se encuentran en cavidades separadas.

Se ha incluido también el esquemático de los tornillos empleados.

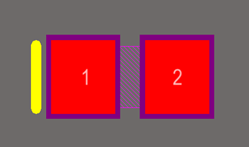

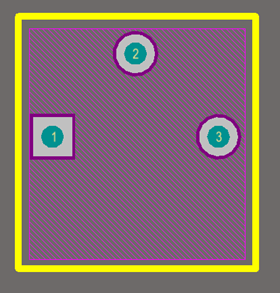

Librería de footprints

Esta es la librería que más se ha trabajado. En esta librería se incluyen los footprints en dos y tres dimensiones de los componentes. Para la parte 3D se ha utilizado la página 3dcontentcentral, de donde se han obtenido gran parte de ellos. El resto se han creado con SolidWorks.

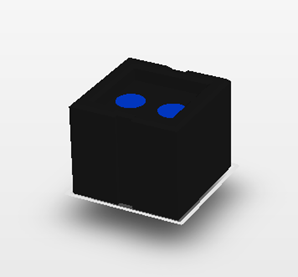

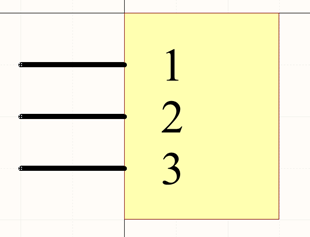

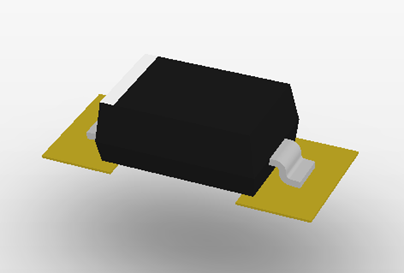

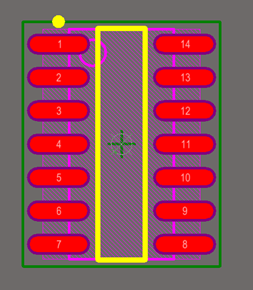

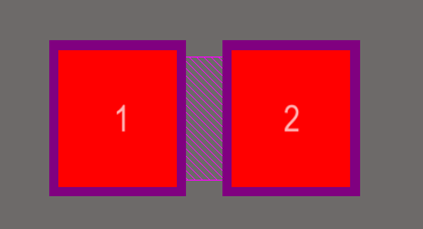

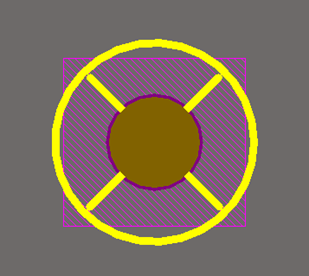

Para los SMD de tamaño 0805 se ha procurado que tengan un tamaño de 60mil (1.5mm). Los condensadores de tántalo tienen un tamaño mayor, mientras que el de los transistores y el integrado en SMD es menor. El 3D del buzzer es propio, y el LED rojo es una modificación del verde, al que se le cambió el color. Todos los componentes THT han sido modificados para “depilar” sus patillas y que éstas no sobresalgan por el otro lado de la placa.

Casi todos los footprints 2D son propios o modificaciones de algunos ya existentes.

Algunos componentes tienen varias versiones, como el Jack de DC, que se tiene una versión en horizontal y otra en vertical. Además, se tiene todos los componentes THT con y sin depilar. De los transistores se tienen las versiones L, N y M del encapsulado, la utilizada es la L.

Imágenes

A continuación se presentan esquemáticos, footprints y cuerpos 3D empleados:

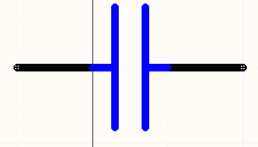

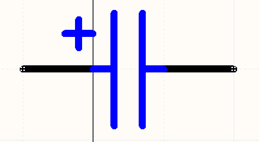

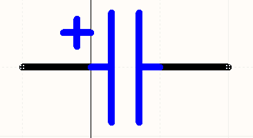

Condensador 0805:

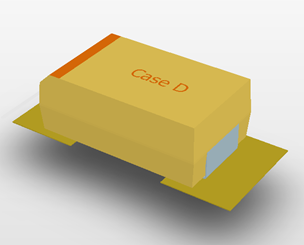

Condensador de tántalo encapsulados C y D

CNY70:

Jack DC vertical:

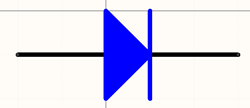

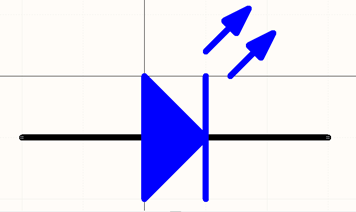

Diodos 1N4148W y Zéner:

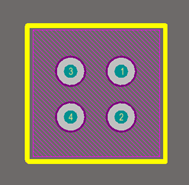

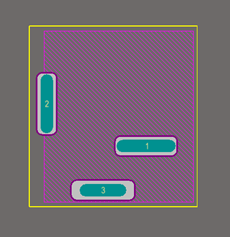

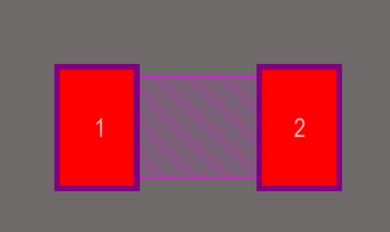

Circuito integrado 4011:

Interruptor:

LEDs rojo y verde:

Potenciómetro:

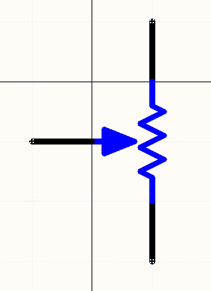

Resistencias 0805:

Tornillos métrica 3:

Transistores:

Zumbador:

Una vez que tenemos en orden las librerías, podemos pasar a la fase de diseño.

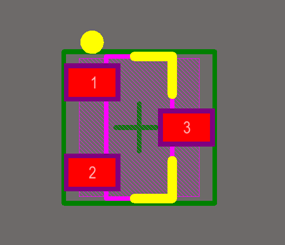

Diseño de la placa

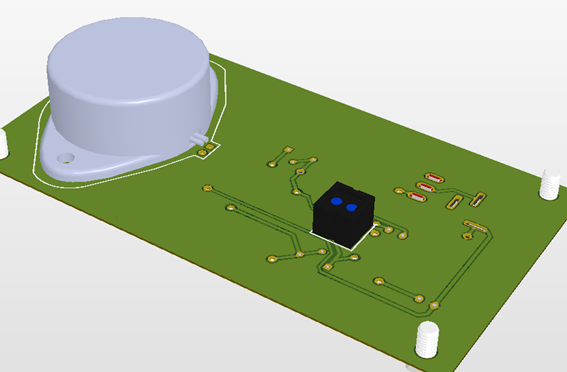

La placa se ha ido realizando a lo largo de todo el desarrollo del proyecto. Es el centro de giro del mismo. A medida que se perfilaba mejor, había que rediseñar otros elementos como la caja e incluso el funcionamiento básico del sistema. Por ejemplo, una de las primeras decisiones que se tomó fue colocar el optoacoplador en la cara opuesta al resto del circuito, de manera que la capa top quedase de frente al usuario y la bottom, donde se encontrase el optoacoplador, quedase mirando al interior de la caja. De esta manera, se podía aprovechar la posición de la aguja de la balanza para ser detectada por el optoacoplador. Colocar este elemento en la otra cara habría supuesto que los interruptores, luces y conector de alimentación quedasen en la cara opuesta al circuito, con lo que no se podrían ver todos sus componentes sin sacar la placa de la caja.

Otro punto importante fue la posición del zumbador. La idea inicial era ponerlo en la cara delantera, y dejar huecos en la caja para que saliera el sonido mejor, pero por espacio se prefirió dejarlo en la otra cara, al igual que el optoacoplador. El sonido de por sí del zumbador es muy penetrante, y no es necesario orientarlo ni facilitarle el camino al sonido.

La colocación de los componentes que se verían desde fuera hizo también que variara la forma de la tapa. La intención original de colocarlos ordenados dificultaba mucho el conexionado de los distintos componentes. La solución final no ha sido la mejor estéticamente, pero se ha intentado que sí lo sea circuitalmente.

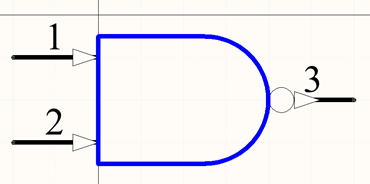

Un elemento crítico fue la desacertada colocación de las entradas y salidas en el circuito integrado 4011. Dado que está pensado para tomar las salidas y conectarlas directamente a otro circuito, el orden de las patillas, a cada lado, era:

V+ |

E |

E |

E |

E |

S |

S |

S |

S |

E |

E |

E |

E |

V- |

El mejor orden para este sistema habría sido con las entradas y las salidas rotando alrededor del integrado:

V+ |

S |

E |

E |

E |

E |

S |

S |

E |

E |

E |

E |

S |

V- |

De esta manera, la salida podría conectarse directamente a la entrada de la siguiente etapa, que es la filosofía de este circuito.

Al no tener esta forma, el conexionado se ha complicado mucho, requiriendo el uso de vías para saltar de una capa a otra.

Otra contingencia ha sido la tecnología de fabricación utilizada. Los componentes se van a soldar a mano, y la placa se va a fabricar con una fresadora. Esto impone varias restricciones:

- Los pads deben ser lo suficientemente grandes como para que se puedan soldar sin que se suelten por el calor.

- También deben ser lo suficientemente grandes como para poder soldar los componentes con un soldador de tamaño estándar.

- Debe dejarse la mayor cantidad de placa posible con cobre, dado que por las zonas sin cobre debe pasarse la broca de la máquina. Si hay muchas zonas donde no es necesario quitar cobre donde se obliga a trabajar a la máquina se pierde eficiencia en la producción.

Los taladros además no van a ser metalizados. Esto implica que en las vías tendremos que colocar un trozo de metal nosotros mismos (una patilla de una resistencia, por ejemplo). Los pads perforados, si no se pueden conectar por una de las capas porque el componente THT las tapa, no se pueden conectar a ella (no hay contacto físico entre la patilla y la pista). Por tanto, los componentes THT solo pueden conectarse por la cara opuesta. Esta restricción también fue bastante problemática.

A todas las pistas que se han podido se les ha dado un tamaño de 20mils, a unas pocas se les ha tenido que dejar un tamaño de 10mils. Las vías tienen un diámetro de 50mils (la perforación).

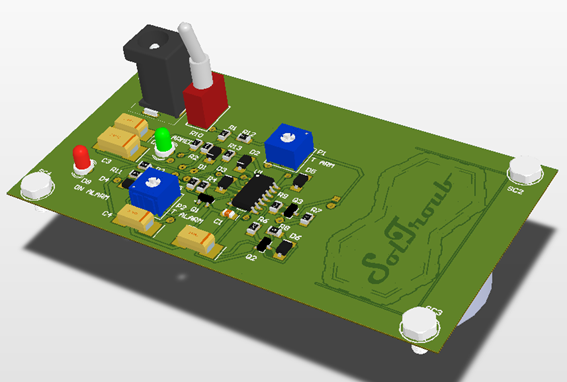

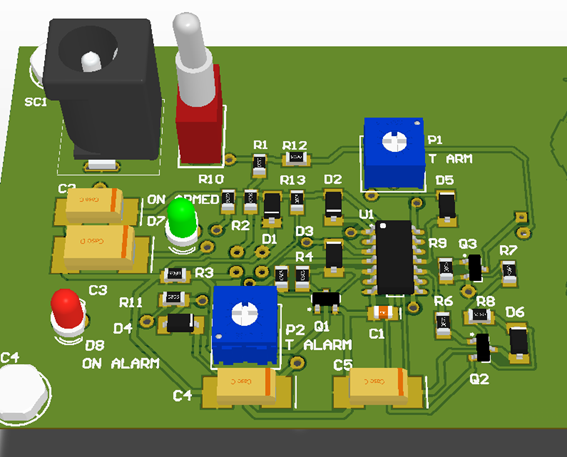

Figura 16: vista 3D de la placa, capa top

Figura 17: vista 3D de la placa, detalle de los componentes de la capa top

Figura 18: vista 3D de la placa, cara trasera

Las vistas 2D de las capas de la placa pueden verse aquí.

Vídeo

A continuación se presenta el vídeo de la placa:

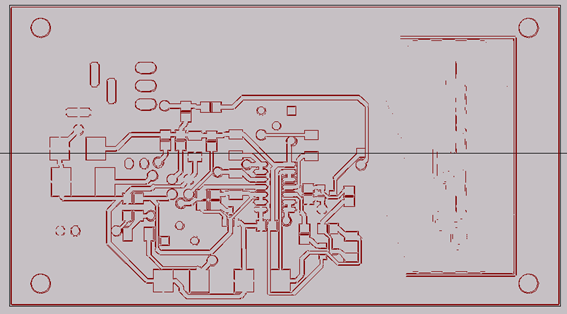

CCAM y BoardMaster

Altium permite exportar ficheros gerber, con información sobre cada una de las capas. También crea ficheros de texto con coordenadas y características de los agujeros que hay que practicar en la placa.

CCAM es un programa que toma esos datos para determinar el movimiento que debe hacer la broca para fresar la placa. También se le puede indicar dónde debe practicar las perforaciones. Agregando cada una de las capas, se obtiene como resultado final un fichero .cam con toda la información del movimiento y características de las brocas. Dicho fichero lo puede recoger al exportarlo a .job el programa BoardMaster. Ambos programas están muy relacionados, con este segundo podemos utilizar la información de las brocas para configurar una fresadora y que nos fabrique la placa.

Con el botón de contour routing se obtiene el reborde de la placa que va a hacer la máquina. Se le han dejado unas pestañas para que la placa se quede unida al panel pero que sea fácil luego separarla.

Figura 19: capas top y bottom aisladas con CCAM

Figura 20: resultado obtenido con BoardMaster (no se ve con la máxima resolución)

Bill Of Materials (BOM)

Para conocer el precio final que podría tener producir a pequeña escala este producto, se ha hecho una lista de materiales con sus cantidades y precios. Además se ha buscado un presupuesto para hacer una placa con la empresa Gallega de Circuitos (http://www.gacem.com/), y se ha estimado el coste de mano de obra de montar la placa en la caja, básicamente atornillarla. No se ha tenido en cuenta el empaquetado del producto, coste de manuales y etiquetado ni costes de diseño.

La mayoría de los precios han sido buscados a través de Ebay (http://www.ebay.com/). Otros elementos, como los transistores y los circuitos integrados, se compraron en la tienda Sonytel, de Granada. La báscula se compró en una tienda de todo a 100.

Estos precios se reducirían drásticamente si se tuviera acceso a los fabricantes directos (siendo una empresa).

Se puede acceder al BOM a través de este enlace.

Precio total de materiales: 13.74€

Precio total placa y montaje: 4.2€

Estimaciones:

Precio final 100 unidades (€) |

1794.06 |

Precio final por unidad (€) |

17.9406 |

Conclusiones y valoración final

Este proyecto nos ha introducido en el mundo del diseño de productos, factor de vital importancia y crítico en cualquier negocio afectado. Esto sirve para comprender la importancia de hacer perfectamente un diseño del producto que sea, dado que las repercusiones que tendría un error en una fase posterior como la fabricación en serie o la distribución serían catastróficas.

A lo largo del proyecto se ha aprendido a manejar herramientas software relativas a la electrónica, como Altium, aparte de otros programas de simulación ya conocidos como Multisim o Pspice. Otros programas son más concretos, para la creación de la placa, como CCAM o BoardMaster. Pero se han utilizado programas de diseño gráfico y mecánico, como SolidWorks o AutoCAD. La cantidad de herramientas empleadas para el proyecto, donde debe incluirse por supuesto el papel, es ingente, y es solo la punta del iceberg de un territorio enorme y peligroso.

No obstante, la satisfacción posterior tras crear un buen diseño (¡y que funcione correctamente!) es sin duda un aliciente a seguir trabajando para realizar cada vez mejores proyectos.

Respecto a esta asignatura, se recomienda comenzar cuanto antes con la elaboración de la lista de componentes que se van a utilizar, no cambiarla una vez se ha tomado la decisión de dejarla como definitiva, y crear las librerías para Altium, también definitivas. Esos puntos deben tener la menor realimentación posible, nula incluso. Para ello deben tenerse en cuenta desde el principio las reglas de diseño que facilite el profesor, como tamaños de pad, ancho de pistas, consejos sobre componentes y posicionamiento en la caja, etcétera.

A partir de este punto de apoyo es mucho más fácil abordar los puntos principales de este proyecto: simulación, diseño mecánico y diseño de la placa.

Una buena organización llevaría a tener prácticamente terminado el proyecto antes de Navidad, dando tiempo a la fabricación del prototipo. Para la caja, se recomienda nuevamente saber perfectamente desde el principio las limitaciones de la impresora 3D para saber qué se puede hacer y qué se puede hacer pero con limitaciones.

En el proyecto se han combinado conocimientos de gran parte de la carrera relativos a electrónica, pero es muy práctico tener manejo de programas de diseño gráfico. En cualquier caso, hay tiempo suficiente como para hacer un diseño medianamente decente sin saber nada de ese tema.

También se recomienda encarecidamente no estresarse y hacer cuantas preguntas sean necesarias al profesor, dado que muchos de los temas pueden ser desconocidos y es normal que inicialmente haya lagunas. Estaría bien tener algún documento físico con lo esencial para poder empezar sobre todos esos temas que no se contemplan en la carrera.

Personalmente, me ha gustado bastante el proyecto, pero no ha habido una organización eficiente desde el principio. Un calendario desde el principio del curso con información orientativa del avance en el proyecto, dado que nunca antes se había hecho uno de tal envergadura, ayudaría bastante.